В природе существует множество материалов с различными свойствами. И люди находят массу способов для применения этих материалов во всех сферах жизни, в том числе и в промышленности. Однако еще больше возможностей открывается, если один материал использовать в комбинации с другим. Это позволяет создавать новые уникальные материалы и технологии. Результатом подобной комбинации является Fibre-reinforced polymer (FRP), что переводится как Полимер Армированный Cтекловолокном. Компания Армтел применяет этот материал при производстве кабеленесущих систем.

Состав композиционного материала

В состав материала входят стекловолокно и набор термореактивных смол (полимерная матрица).

Стекловолокно

Изготавливается путем отжима плавящегося стекла таким образом, что образуются волокна стекла. Минералы, такие как известняк или кварцевый песок, помещаются в печь до тех пор, пока они не достигнут температуры плавления. Затем расплавленный материал экструдируется через крошечные отверстия, называемые щетками, для создания нитей. Далее нити покрываются химическим покрытием и соединяются в ровинги (длинные и узкие пучки волокон).

Полимерная матрица — комбинация термореактивных смол

Рассмотрим основные виды смол:

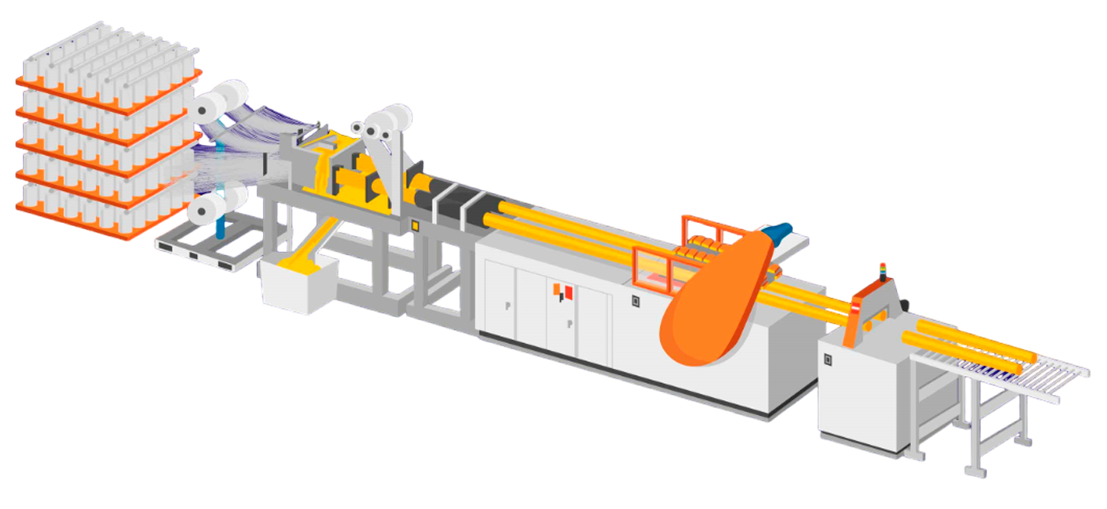

Метод Пултрузии

Компания Армтел при производстве кабеленесущих систем из FRP материалов использует метод Пултрузии.

Пултрузия — непрерывный технологический процесс получения профилей путем протяжки через нагретую формообразующую фильеру стекломатериалов, пропитанных термореактивной смолой (см. рис.1). На выходе получается полностью сформированный профиль заданной конфигурации. Профиль для основных и фасонных конструкций лестничных и сплошных лотков изготовляется способом пултрузии.

Этот метод является автоматизированным и позволяет:

Рисунок 1

Рисунок 1

Свойства и характеристик FRP-лотков Армтел

Показатели характеристик полимерного материала во многом превосходят показатели нержавеющей и углеродистой стали.

В ходе испытаний по определению показателей пожаробезопасности показал, что соответствует следующим параметрам:

Сравнение кабеленесущих систем из полимерных композитов с лотками из углеродистой стали

На промышленных объектах часто применяют кабельные лотки, произведенные из углеродистой стали с покрытием из горячего цинка. Основным минусом таких изделий является подверженность коррозии. И если в условиях атмосферной коррозии срок службы конструкций до 10 лет, то в условиях химически активной агрессивной среды срок эксплуатации составляет от 3 до 5 лет (см. рис.2).

Рисунок 2

Также к минусам относятся:

Единственным достоинством применения данного типа лотков может показаться невысокая единоразовая стоимость приобретения. Но с учетом низкого срока службы, дополнительных расходов в процессе монтажа и эксплуатации, а также задействовании дополнительных человеческих ресурсов, на «длительной дистанции» вложения превосходят расходы на аналогичные конструкции из FRP материала.

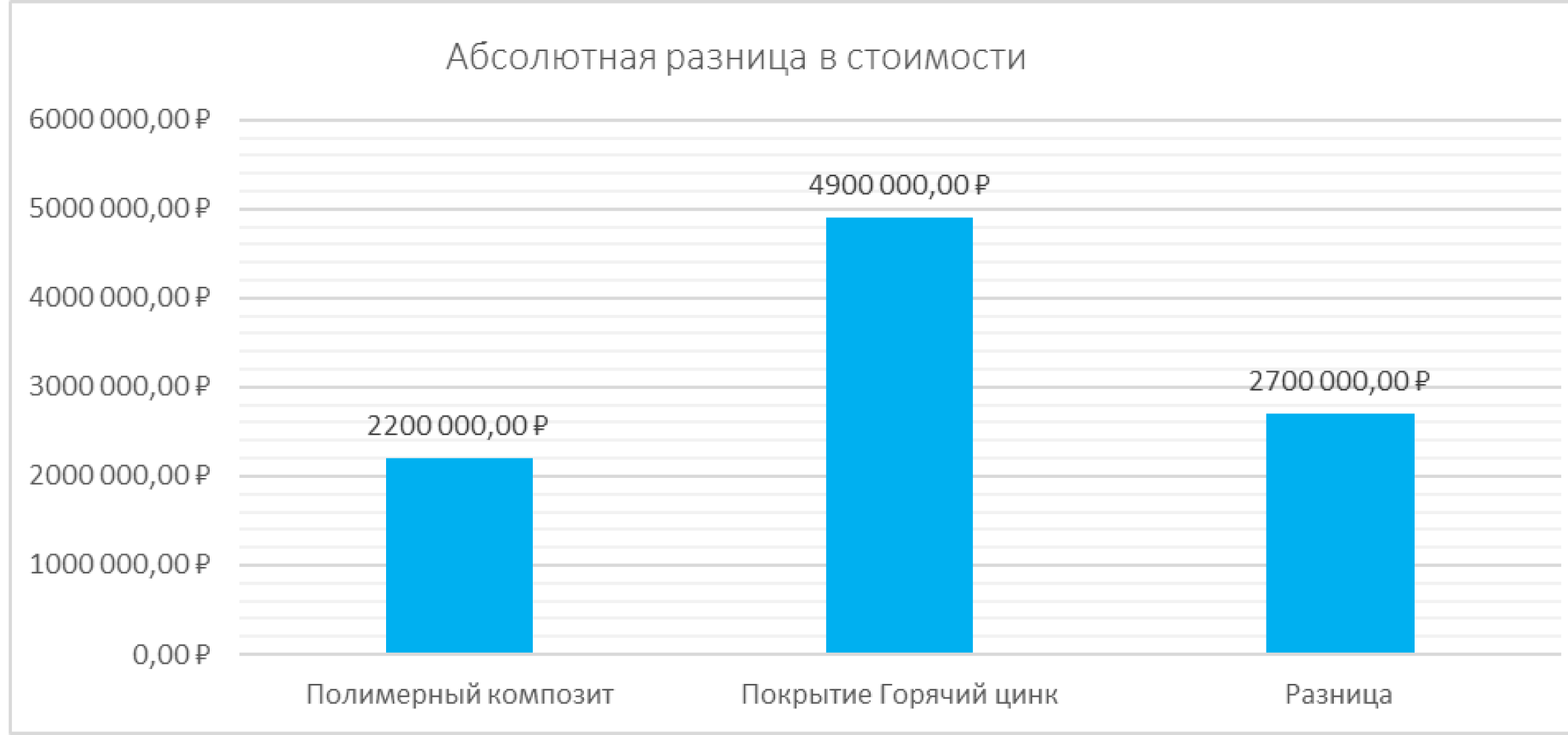

Для понимания экономической эффективности FRP-лотков приведем пример. Количественные и стоимостные показатели ориентировочные и взяты экспертно. Стоимость лотков из полимерного материала выше стоимости лотков с покрытием из горячего цинка приблизительно на 40% (в зависимости от вида лотков).

Пример расчетов:

При таких вводных вложения в металлические лотки составят 2,5 млн рублей. С учётом производства работ и расходов на логистику сумма увеличится до 4,9 млн. рублей. Вложения в аналогичные конструкции из FRP составят 2,2 млн. руб., с учетом логистики и расходов на монтаж. Таким образом, абсолютная разница в расходах на оборудование для объекта со сроком службы 25 лет составляет 2,7 млн. руб. (см. рис.3).

Рисунок 3

Сравнение кабеленесущих систем из полимерных композитов с лотками из нержавеющей стали AISI 316

Нержавеющая сталь AISI 316 благодаря добавлению ~2,5 % молибдена обладает высокими антикоррозионными свойствами и сохраняет свои технико-физические показатели на протяжении длительного времени. Срок службы в сложных эксплуатационных условиях составляет до 20 лет.

И тем не менее нержавеющая сталь имеет ряд минусов в сравнении с композиционным материалом:

Для понимания экономической эффективности FRP-лотков приведем пример. Количественные и стоимостные показатели ориентировочные и взяты экспертно. Стоимость лотков из нержавеющей стали AISI 316, выше стоимости лотков из полимерных композитов приблизительно на 40% (в зависимости от вида лотков).

Пример расчетов:

При таких вводных вложения в лотки из нержавеющей стали составят 3 млн рублей. С учётом производства работ и расходов на логистику сумма увеличится до 8,88 млн. рублей. Вложения в аналогичные конструкции из FRP составят 2,3 млн. руб., с учетом логистики и расходов на монтаж. Таким образом, абсолютная разница в расходах на оборудование для объекта со сроком службы 25 лет составляет 6,5 млн. руб. (см. рис.4).

Рисунок 4

Применение FRP-лотков Армтел

Кабеленесущие системы из полимерных композиционных материалов могут применяться в любой сфере строительства. Но особую эффективность они показывают при реализации промышленных объектов с длительным периодом полезного пользования.

Продукция востребована и хорошо себя проявила в следующих сферах:

На сегодняшний день многие зарубежные организации покинули российский рынок, в том числе предприятия по производству FRP-лотков. В результате в России присутствует не более пяти производителей (включая Армтел), которые могут изготавливать эту продукцию в промышленных масштабах.

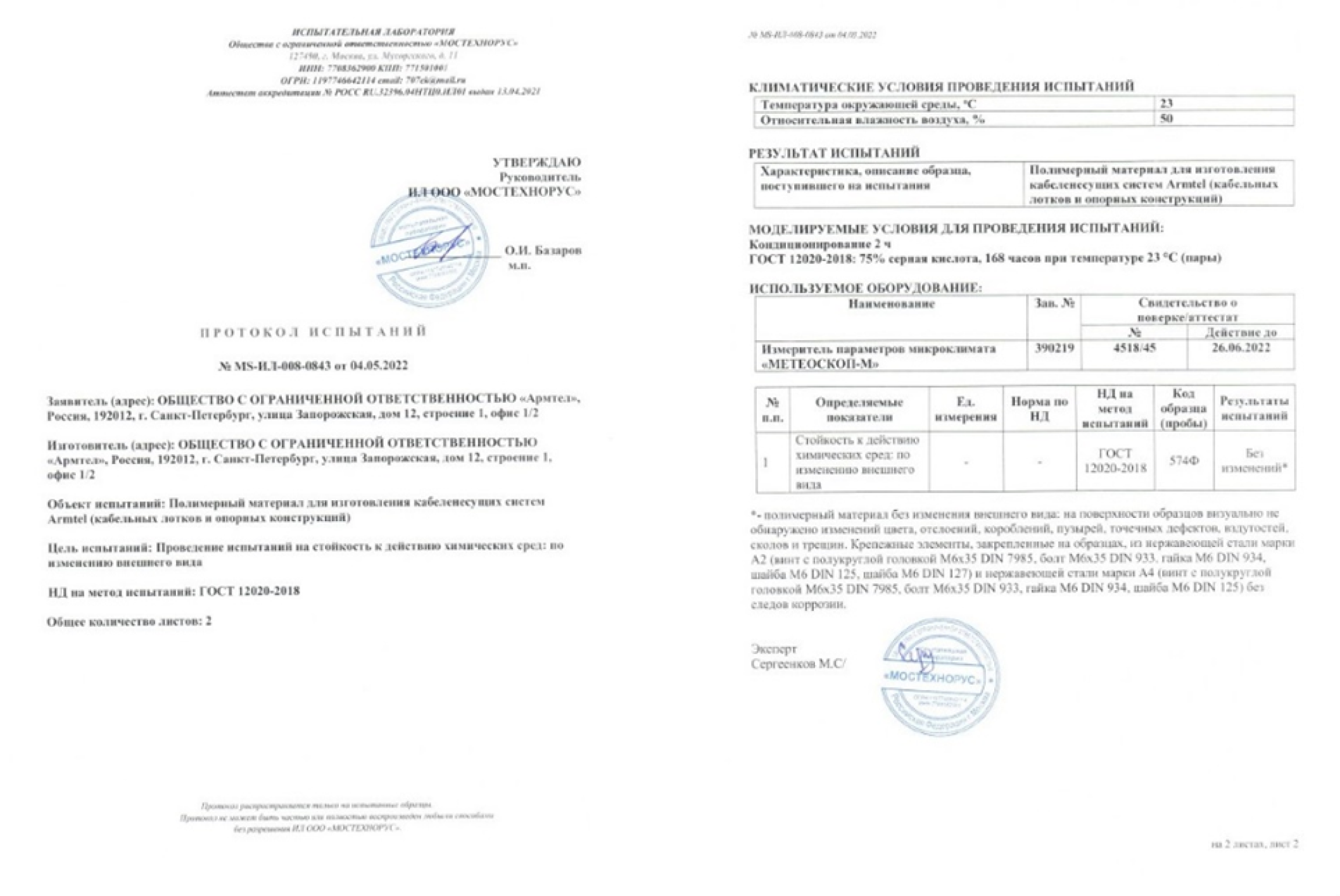

Продукция Армтел изготавливается в РФ и имеет все необходимые сертификаты. Как показывает практика, наши кабеленесущие системы успешно проходят в том числе дополнительные испытания, которые позволяют применять наши FRP-лотки на перерабатывающих производствах, где присутствует серная кислота и другие химически агрессивные вещества(см. рис.5).

Рисунок 5

Специалисты нашей компании готовы разработать техническое решение под нужды капитального строительства или модернизации вашего промышленного предприятия. А также подготовить полное технико-экономическое сравнение с подробным разбором всех аспектов сопутствующих реализации и эксплуатации объекта.

В заключение отметим, что применение FRP-лотков Армтел позволяет быть уверенным в надёжности и безопасности объекта как при монтажных работах, так и в эксплуатации кабельных линий. Применение этого решения позволяет сократить сроки производства работ и увеличить экономическую эффективность промышленного предприятия.