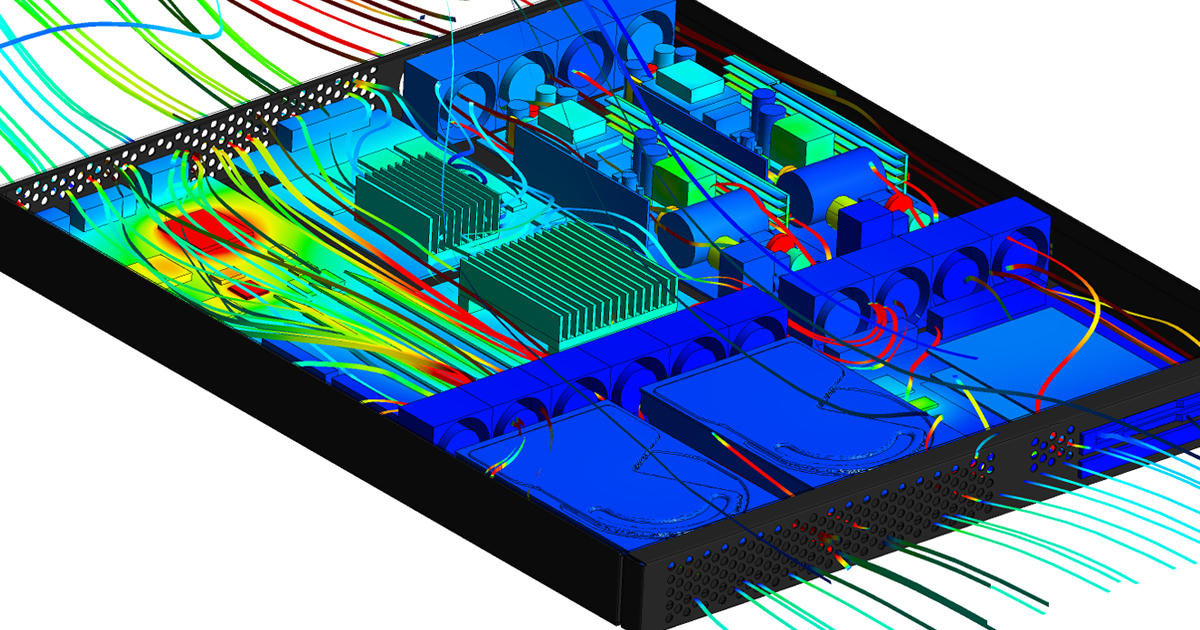

В процессе проектирования электронного изделия промышленного применения для надежной работы в индустриальных условиях необходим этап анализа тепловых режимов используемых материалов и электронных компонентов. Современные средства автоматизированного проектирования (САПР) и инженерных расчетов помогают получить температурные поля, градиенты температур и плотности тепловых потоков в конструкции изделия, но требуют наличия специализированного программного обеспечения, знаний для его использования и исходных данных – мощностей или напряжений и токов во всех участках электрической цепи изделия для статического и динамического потребления в наихудшем случае.

При проектировании устройств сложной или уникальной конструкций без использования САПР не обойтись. Для устройств типового конструктива и небольшой мощности (до ~100-200 Вт) в определенных случаях допустимо применение типовой системы охлаждения c методиками тепловых расчетов на основе справочных данных и без использования сложных и дорогих САПР. Обоснование выбора конечного пути решения задачи ложится на разработчика изделия.

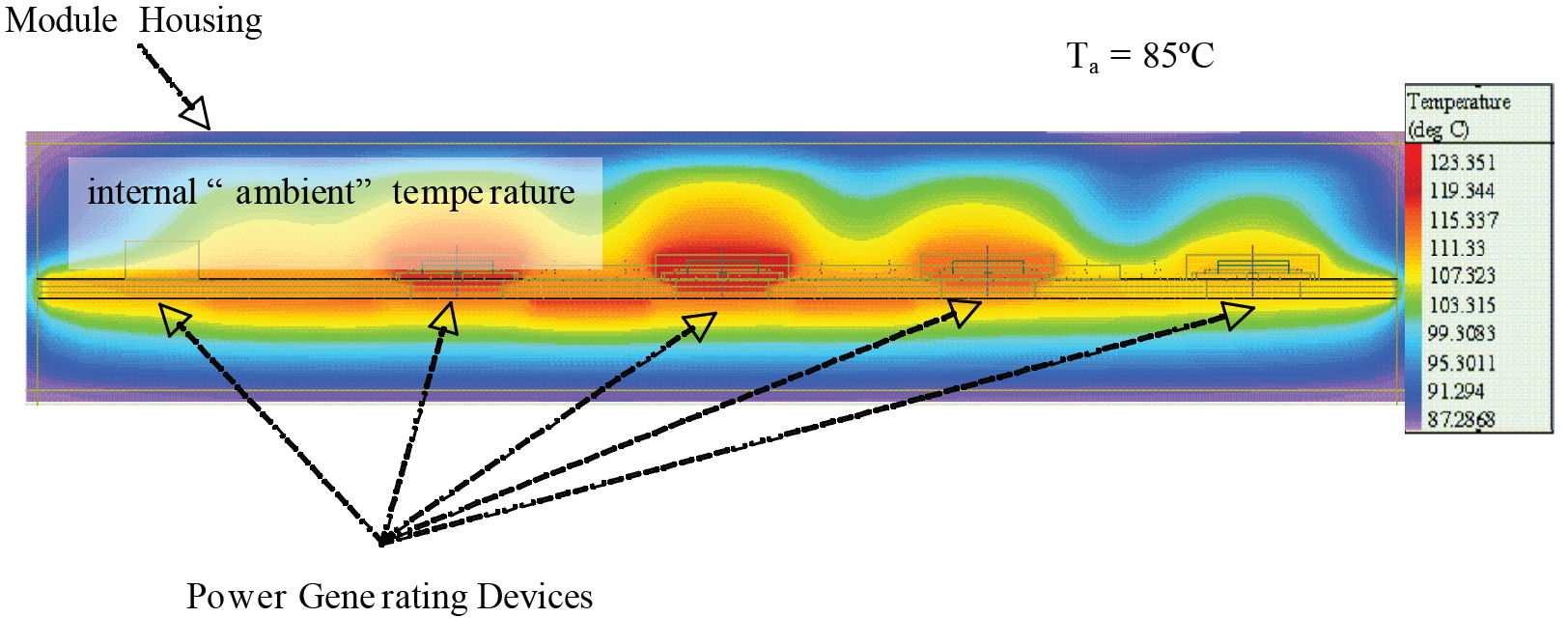

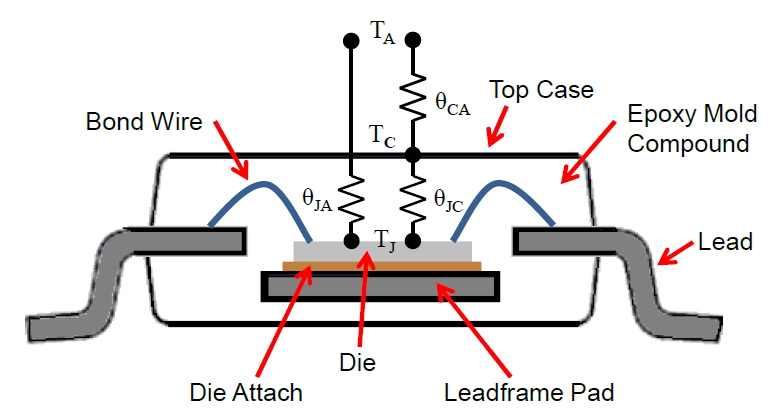

Анализ дизайна тепловой системы изделия основан на оценке тепловыделяющих электронных компонентов в отдельности. Для расчета температурного режима компонента используется метод электротепловой аналогии, который опирается на тождество математического аппарата теплофизики и электротехники: распространение тепла и электрического тока описывается одними и теми же дифференциальными уравнениями. В электротепловой модели тепловые величины заменяются на электрические аналоги:

Тепловые сопротивления характеризуют установившейся тепловой режим, а теплоемкости – переходные процессы при изменении выделяемой мощности.

Рассмотрим тепловую модель конструкции микросхемы для расчета установившегося режима.

Температура кристалла микросхемы определяется по формуле:

Температура кристалла микросхемы определяется по формуле:

Tj = Ta + Pd × Θja

Тепловое сопротивление кристалл-окружающая среда по формуле:

Θja = (Tj – Ta) / Pd, где

Tj – температура кристалла

Ta – температура окружающей среды

Tс – температура корпуса

Θjc – тепловое сопротивление кристалл-корпус

Θca – тепловое сопротивление корпус-окружающая среда

Θja – тепловое сопротивление кристалл-окружающая среда

Pd – тепловой поток или мощность тепловыделения

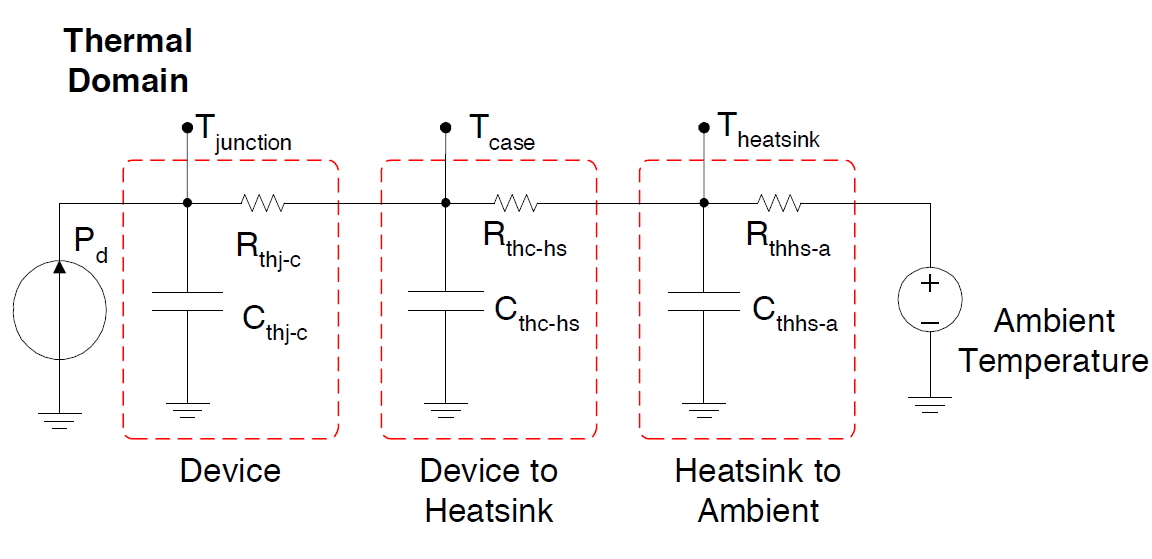

Рассчитаем температуру кристалла микросхемы на примере трех портового управляемого коммутатора Ethernet 10/100BASE-T/TX – KSZ8863RLLI компании Microchip. Ответственные производители электронных компонентов в технической документации приводят все данные для расчетов тепловых режимов. Для микросхемы KSZ8863RLLI это:

– максимальная температура окружающей среды Ta = 85°C;

– максимальная температура кристалла Tj = 125°C;

– тепловое сопротивление кристалл-окружающая среда Θja = 52,8°C / Вт;

– тепловой поток или мощность тепловыделения Pd = ~0,4 Вт (для данной микросхемы мощность вычисляется перемножением напряжения питания и тока потребления в режиме работы со всеми подключенными портами).

Температуру кристалла микросхемы KSZ8863RLLI определим по формуле:

Tj = Ta + Pd × Θja = 85°C + 0,4 Вт × 52,8°C / Вт= 85°C + 21,1°C = 106,1°C

Полученные значения означают, что для данной микросхемы рассеивание 0,4 Вт мощности увеличивает температуру кристалла Tj на +21,1°C. При температуре окружающей среды в +85°C температура кристалла достигнет 106,1°C, что с запасом гарантирует работу микросхемы в заданных условиях.

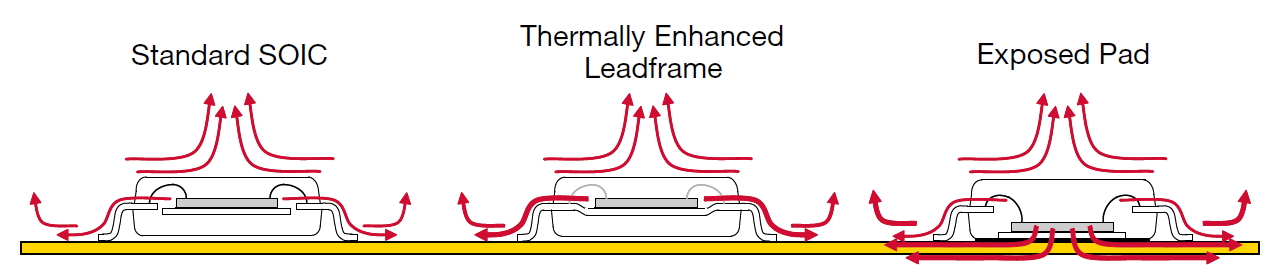

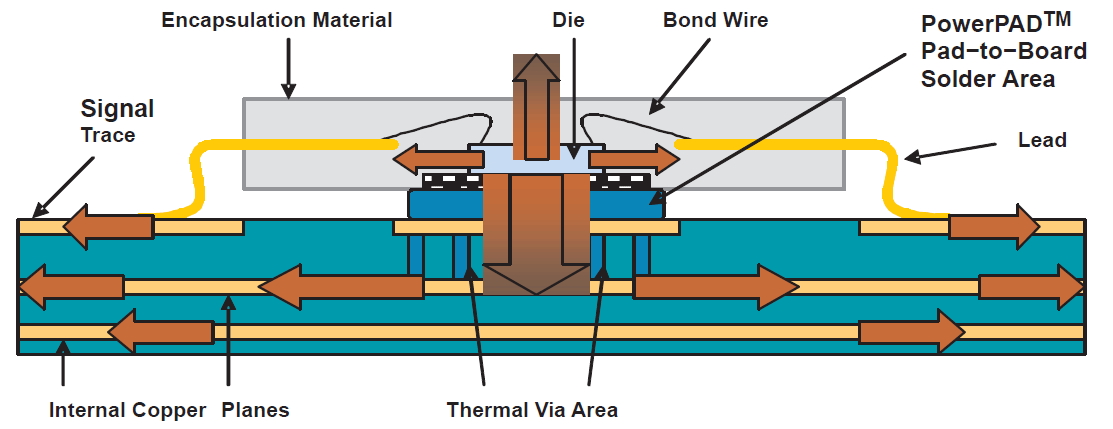

Для увеличения допустимой мощности рассеивания микросхемы на этапе разработки ее конструктива применяются техники уменьшения теплового сопротивления кристалл-окружающая среда: выводы микросхемы заводятся под кристалл или кристалл размещается на дне корпуса с добавлением отдельного термопада для припаивания к печатной плате.

При необходимости облегчить тепловой режим работы микросхемы применяются техники модификации стандартного посадочного места с уменьшением теплового сопротивления по отношению к структурам печатной платы. Применение многослойных печатных плат с большими полигонами металлизации значительно улучшает теплоотвод для таких микросхем.

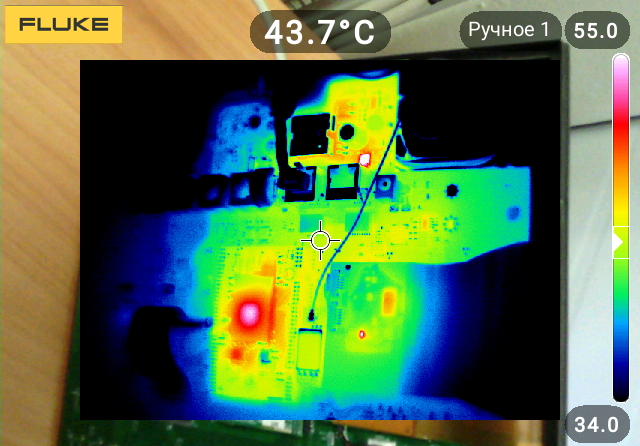

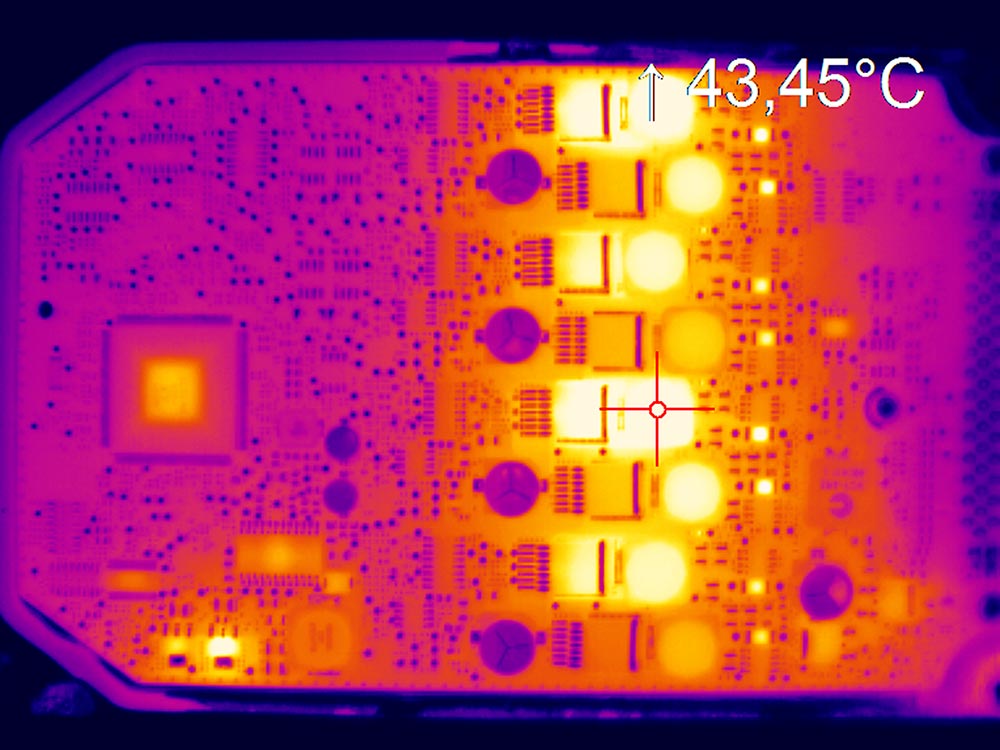

После завершения процессов проектирования и получения изделия с производства необходим этап испытаний работы тепловой системы. Он подразумевает измерение действительного тепловыделения устройства в условиях работы приближенных к реальным. При испытаниях измеряется температура в критичных точках и мощность потребления. Для измерения температуры используются технологическое оборудование с распределенной сетью термодатчиков. Применение тепловых камер – тепловизоров позволяет получить более полноценную картину распределения тепла в конструкции изделия и на печатной плате.

Автор статьи:

Олег Семенчик

Старший инженер-схемотехник